L'innovazione è nel nostro DNA

2022

Tubo 4 mm

Tubo 4 mm

2022

Helios

Un Gas cooler a CO2 dotato di pannelli fotovoltaici e sistema di accumulo integrati

2021

Igea

Filtro fotocatalitico antibatterico per evaporatori doppio flusso

2021

Mirabilia

Porta ad alta trasparenza

2019

R-Fin

Aletta rinforzata ad alta resistenza alla corrosione

2019

Image

Specchio animato digitalmente dedicato agli spazi collettivi

2019

Magic vision

Porta in vetro per frigoriferi e congelatori commerciali con un video trasparente ad alta risoluzione

2018

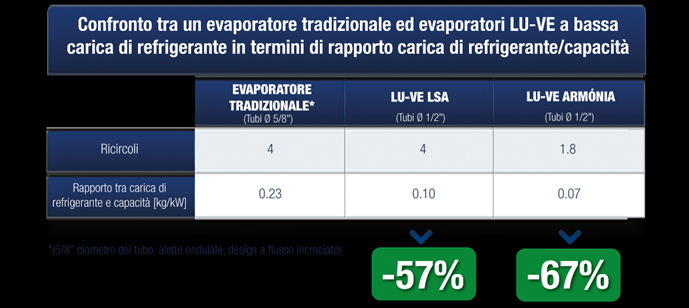

Armonia

Evaporatori industriali a bassa carica di ammoniaca

2018

Gateway

Tecnologia IoT per “Magic Mirrors”

2016

Nidea®

Sistema intelligente ed efficiente di sbrinamento elettrico

2016

Emeritus®

Soluzione adiabatica combinata per massimizzare le prestazioni delle macchine outdoor

2015

Zero Energy Glass

Vetrate Energy Free per congelatori

2015

The Whisperer Plus®

Silenziatore compatto e altamente performante 2.0

2014

Plug&Save

Soluzione integrata per evaporatori con valvola di espansione e controllore

2012

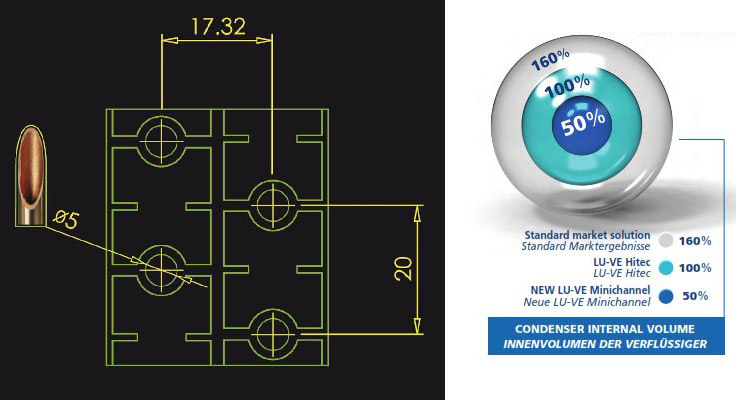

Minichannel®

Condensatori a ridotta carica di refrigerante

2011

Lt 0Energy Door

Porte ad alto risparmio energetico

2010

The Whisperer®

Silenziatore compatto e altamente performante

2009

BLS Titan Door

Porta modello Titan con led integrati nella vetrocamera per l’illuminazione del prodotto

2009

LAS Door

Porte con scritte e loghi luminosi integrati nelle vetrate

2008

BLS Door

Porta con led integrati nella vetrocamera per l’illuminazione del prodotto

2008

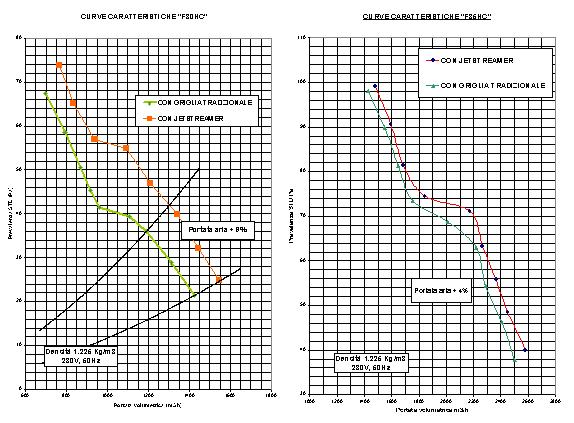

Jetstreamer®

Innovativa griglia aerodinamica per l’incremento della freccia d’aria

2006

Dry and Spray®

Soluzione adiabatica avanzata per massimizzare le prestazioni delle macchine outdoor

2006

Sistema Smart®

Struttura brevettata per maggiore rigidità delle macchine outdoor

2005

Oval Tube

Tubo ovale altamente performante per scambiatori di calore

2003

Wet and Dry®

Soluzione adiabatica avanzata per massimizzare le prestazioni delle macchine outdoor

2001

Jet-o-matic®

Innovativo distributore per evaporatori a espansione diretta

2000

Water Spray System®

Soluzione adiabatica combinata per massimizzare le prestazioni delle macchine outdoor

1999

Safetubes System®

Sistema di sospensione della batteria

1997

Aerovaporatori Superhitec®

Aeroevaporatori con alette turbolenziate e tubi con rigatura interna elicoidale 2.0

1991

Condensatori Hitec®

Condensatori con alette turbolenziate e tubi con rigatura interna elicoidale

1988

Aerovaporatori Hitec® con Turbocoil®

Aeroevaporatori con alette turbolenziate e tubi con rigatura interna elicoidale

1971

STF

Condensatori ad aria senza tubo

1969

Alupaint®

Alluminio preverniciato per resistenza alla corrosione delle alette

1967

Turbolenziatore interno e esterno

Scambiatori di calore con alette con turbolenziatori speciali e tubi con rigatura interna elicoidale

1967

Doppio passo alette

Passo alette differenziato

1965

Sbrinamento elettrico

Sbrinamento del pacco alettato tramite resistenze elettriche